初めまして、リンテックの野崎でございます。

本日はまず、基本的なところ、粘着製品はどんなものかをお話して、その後にそれらの粘着製品を使った応用事例をお伝えできればと思っております。

粘着製品と一言で言いますが、我々の周りにあるものすべてのものに、粘着製品が使われているといっても過言ではありません。例えば、コンビニエンスストアに入りましても、粘着製品を見ないと言うことはありません。値札とか、ラベルだとか。シャンプーにも缶ジュースにも、粘着製品は使用されています。あるいは、ちょっとブームは去りましたが、プリクラなんていうのも、粘着製品の一つです。また、工業用としても多く使われています。パソコンはもちろんのこと、今皆様がお持ちの携帯電話、バッテリーラベルや、液晶部分に粘着製品が使われています。

このように粘着製品は、いろいろなところで使われていますし、また、普段自分たちが感じていないところでも、実は多くの粘着製品が使われています。

それではまず、シールやラベルといった粘着製品の歴史についてお話します。

粘着製品を触ってみて、一番気になるところと言うと、どなたでも粘着剤ではないかと思います。いわゆる糊と言われているところですが、ベタベタしていたり、ものにくっついたり剥がれたりというところが粘着製品の一番の特徴になるところです。「糊」という字ですが、これを辞書で引いてみますと、お米やでんぷんなどを触っていくうちにできるねばねばしたものを言うそうです。このねばねばしていることが大きな特徴となります。

古くは、医療用の絆創膏が最初のものだと言われています。シールやラベル類は、当時はセルフラベルと言っていた時期もあるようですが、国内では1960年頃といいますから、ちょうど私が生まれた頃に、製造が始まったと言われています。当初はゴム製の粘着製品がほとんどでした。今はアクリルというプラスチックの一種に変わっています。

それでは、粘着製品の特徴をまずご説明したいと思います。

粘着製品。どんな方でも、シールやラベルとか、触ったことのない方はいらっしゃらないと思います。

例えば、お菓子についているおまけシール。ドラえもんやピカチューといったキャラクターのシールです。文房具屋さんに行くと、いろいろなキャラクターシールが所狭しと置いてあります。陳列棚いっぱいに並んでいて、いつも、人だかりができています。

あるいは、スーパーの値札や食料品に貼られているラベル。どんな方でも、一度は手に触れたことがあると思います。

これらのシールやラベルは、表面に印刷されて、抜きがはいって製品に成っていきます。これらの粘着製品の基本からお話したいと思います。

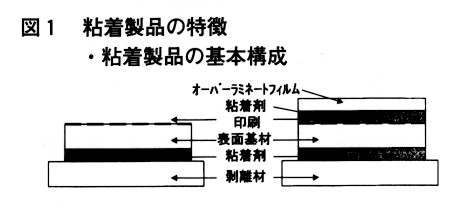

粘着製品の基本構成は、図1でごらんのように表面基材、粘着剤、剥離材となります。3つの層構造で、各々特徴があります。表面基材の上に、印刷が施されていたり、あるいは、その印刷を保護するために、ラミネートが施されていたりします。

ではまず、表面基材のお話をします。粘着製品で用いられている材料は、あまりにも厚いものや、堅いもの、大きいもの以外であれば、どんなものでも用いられると言うのが特徴の一つとなります。印刷したり、形に抜いて貼り付けたりするものであれば、どんなものでも、粘着製品の表面基材として用いることができます。総じて薄いものや、柔らかいものが多いようです。いま、手前どもでご用意させていただいている粘着製品は大きく分けて、紙基材とフィルム基材に分けることができます。

紙基材では、上質紙やコート紙、ホイル紙などいろいろな種類の紙基材をご用意させていただいております。フィルム基材ではPET(ポリエチレンテレフタレート)と言われるフィルム製品を中心に、ポリエチレン、ポリプロピレン(PP)、塩化ビニル、合成紙等、各種ご用意致しております。そのほかのものとして、金属や不織布、もしくは布のようなものもあります。これらを表面基材としてご用意しております。

表面基材には、ほとんどの場合、印刷を施しますので、印刷に必要な表面コートが必要になってきます。表面コートはインキのくいつきをよくするためのもので、紙基材もしくはフィルム基材、特にフィルムについて、例えばポリエチレンやポリピロピレン(PP)のような、あまり印刷インキの乗りが良くない表面基材がございましても、手前どもで表面コートを施すことによって、その表面に印刷が乗るように加工しています。この表面コートも手前どもリンテックの一つの技術となります。いわゆる薄膜技術と言うんでしょうか、粘着剤を塗る工程から蓄積した技術をこの表面コートにも応用して、一つの技術として確立しているものです。表面コートについては、印刷用、印字用と個々にいろいろありますので、後で説明したいと思います。

次は粘着剤の話です。

粘着剤は、組成別に分けて3種類です。一つはゴム系、一つはアクリル系、それと特殊粘着剤系となります。

ゴム系は、粘着製品が一番最初にできたときの粘着剤です。ただし、現在では、製造上の手間や環境問題等があり、使用される頻度が少なくなってきています。当社でもほとんど、アクリル系に替わりました。市場としては少なくなってきたものの、ゴム系にはゴム系の特徴があります。粗面に対しては、ゴム系に勝るものはなく、でこぼこしている面であるとか、つきにくいところには、まだまだゴム系が使用されています。ゴム系は更に細かく分けると、エマルション型、ソルベント型、ホットメルト型の3種類に分けることができます。エマルション型は、ある文献では、ラテックス型とも言われます。

次にアクリル系の粘着剤です。アクリル系粘着剤は、更に分けて、エマルション型とソルベント型に分けることができます。あまり耳慣れない言葉だと思いますが、エマルション型は水を、ソルベント型は有機溶剤を溶媒として使用しています。水を使うか、有機溶剤を使うかで、その性能も異なってきます。エマルション型については、有機溶剤を使用しませんから、環境に優しいなどの特徴があります。ソルベント型については、いろいろな特徴を持った粘着剤であるといえます。例えば透明性や耐候(光)性とか、耐熱性等、各々の粘着剤に機能を負荷することができます。粘着剤を選定する際の一つの指標になります。このことについてはこの後でお話します。

そのほかにもう一つ、特殊粘着剤系というものがありあます。シリコーン粘着剤に代表されるものです。アクリル系粘着剤にはない機能を持っているのが、特殊粘着剤系となります。特に、耐熱性を求められるものや、医療用のテープ類に用いられています。

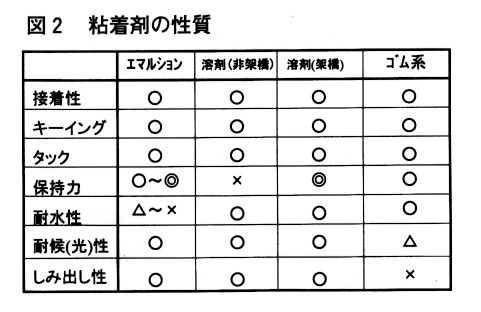

図2は、各粘着剤の特徴を比較した表です。アクリル系エマルション型、アクリル系溶剤型、ゴム系粘着剤です。表の中で、ゴム系の大きな特徴として、耐候性が劣ると言うことが挙げられます。太陽の光にあてるとどうなるか、あるいは屋外に置いておくとどうなるかと言ったところを調べたものです。ゴム系の粘着剤が耐候性が劣ると言うことをもう少しわかりやすくすると、輪ゴムを外に置いておくと、パリパリになって最後はのびなくなってしまう、ということは皆様既にご経験されているところであると思います。粘着剤でも同じで、これはゴムの紫外線劣化というものが起きたためと考えています。つまり、ゴム系粘着剤の中のゴムの成分が紫外線によって劣化し、ゴムの弾性が無くなってしまい、粘着剤としての機能が無くなってしまうことを指します。従って、ゴム系の粘着剤をお使いの際は、その保存環境に気を使わないと劣化してしまい、いざ使おうと言うときに使えないという状況が出てきます。

これに対してアクリル系粘着剤は、ゴム系粘着剤よりも紫外線劣化が少なく、顕著な影響を受けにくいと言われています。しかしながら、アクリル系粘着剤も紫外線によって少なからず、劣化をするのも事実です。

また、ゴム系粘着剤について、粗面等の貼りにくいところに貼る用途が多いため、比較的柔らかい粘着剤が多く、そのためしみだし性が悪くなっています。これに対してアクリル系粘着剤では、しみだし性は良いものが多いという結果となっています。

アクリル系粘着剤の中で、エマルション型とソルベント型の比較になります。一番の違いは耐水性が挙げられます。エマルション型は水を溶媒に使っているため、ソルベント型と比べると耐水性が弱いというのが特徴となります。最近ではエマルション型でも、水に浸けてもなかなか落ちないというラベルがあるように、かなり性能が上がってきています。

例えば、ジャムの瓶に貼られているラベルを剥がそうと思っても、なかなか剥がせなかったという経験をお持ちの方は多いのではないでしょうか。お湯につけても、水につけてもなかなか剥がれません。テレビ番組で「伊東家の人々」なんていうのがあって、ここでラベルをうまく剥がす方法なんていうのをやっていました。手前どもの研究所の人間が何人かこの番組に出たりしましたが、最近のラベルはうまく剥がす方法がなくて困っていますなんていう話を実際に聞いたりします。それだけ性能が上がっていると思っていただけると大変ありがたいと思います。

次に粘着剤を使用する機能で分類したいと思います。粘着製品は、貼ったら剥がさずに貼りっぱなしのもの。キャラクターシールや表示ラベルなどは、ほとんど貼りっぱなしです。また、貼ったものを剥がしたい、あるいは剥がしたものを再度貼りたいなんて要望もあります。これらのタイプ別に分けたのが次の図になります。

永久接着タイプ。貼ったら剥がさずに、いわゆる貼りっぱなしの粘着製品になります。恒久的に貼付する用途に向いています。「強粘着」という言葉をお聞きになったことがありますでしょうか。少し前の言葉になりますが、「強粘着」、「弱粘着」という言葉を使っていた時代もありましたが、現在では、これらの言葉は使わずに、永久接着タイプ、再剥離タイプという言葉を使うようにしています。実は強粘着の中でも、剥がして使うものがあったり、弱粘着といわれるものの中にも、貼りっぱなしで使われるものがあるために、手前どもでは永久接着タイプ、再剥離タイプという言葉に統一しています。永久接着タイプの用途としては、一般表示用や銘板用など「剥がされたら困る」用途に使用されます。特にセキュリティ用途にはこの永久接着タイプが不可欠となります。

これに対して、一定期間後に剥がす用途を、再剥離タイプと呼びます。ビデオテープやカセットテープのインデックスラベルや缶ビールや缶ジュースの、応募すると何かもらえますよという、キャンペーン用ラベルなどは、この再剥離タイプを代表する粘着製品です。

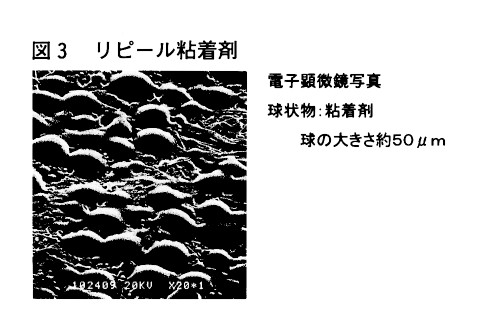

もう一つは、再貼付タイプです。一度剥がしたラベルをもう一度何かに貼る、また剥がして、また貼る、といった繰り返しを何度もできる粘着製品がこれにあたります。弊社「フィットメイト」という粘着メモがありますが、これが再貼付タイプになります。図3の写真はこのフィットメイトの粘着剤の電子顕微鏡写真です。よく球状粘着剤なんていう言い方をしますがごらんの通りに半球が確認できます。この半球の頂点が相手について、しかも剥がれるときに粘着剤を壊さずに剥がれるというものです。通常の再剥離タイプでは、剥がす際に少なからず粘着剤が壊れるので、何回もの繰り返し使用には耐えられません。それに対してこの球状粘着剤は何回も貼ったり剥がしたりする事ができる粘着剤です。

次に剥離材のお話をします。

最初にお見せしました粘着製品の基本構成がありましたが、これは、表面基材、粘着剤、剥離材で構成していることをお話しました。粘着製品は最低でも必ずこの3つの層で構成されています。剥離材もなくてはならないものです。この剥離材がないと、製造工程中にどこかについてしまったり、作業性が悪かったりと大きな役割を担っています。印刷を行うときも、あるいは製品として加工されるときも、この剥離材が工程紙の代わりとなります。印刷をするとき、剥離材がないと、版を上から押しつけたときに下についてしまうので何か工夫をしなければならない。あるいは型を抜くときに、抜いたものがバラバラにならないための工程紙として存在します。また剥離材があるために、粘着剤が他につかず、スムーズに次の工程に進むことができる。実際に剥離材なしでは加工できないと言っても過言ではありません。

剥離材は大きくシリコーン系と非シリコーン系に分けることができます。剥離材に用いられる剥離剤がシリコーン系か非シリコーン系かの違いによります。

剥離材は、その材料として、紙とフィルムがあります。仕上がり後のカール性を重視するために、ポリエチレンラミネートが使用されていたり、あるいは透明性や耐熱性、あるいは離解性(紙製品をもう一度もとのパルプに戻す)などによって、剥離材を選定する必要が出てきます。用途に応じて、グラシンタイプを使用します、あるいは、スーパーカレンダークラフト、あるいは、クレーコートを使用しますと言った具合に、ケース毎に対応してその仕様を決定します。

また、剥離剤(剥離材は剥離紙や剥離フィルムといったものの全体を指す。これに対して剥離剤は主にコーティングされている材料、特に離型剤を指す。)に用いられるシリコーンは、大きく分けて、溶剤型、エマルション型、無溶剤型の3種類に分けることができます。現在では、環境対応という問題がある以上、環境を十分に考慮に入れた製品作りというものが求められています。蛇足になりますが、先ほどのゴム系粘着剤の話ではないのですが、手前どもの機械の周りには、使用している有機溶剤が大気中に分散しないように回収装置が付いています。この回収装置は、有機溶剤が大気中に分散しないようにするだけでなく、有機溶剤を回収して、もう一度その有機溶剤を使用できるようにしたり、使えない有機溶剤はボイラー燃料の一部になったりします。しかしながら、はじめから有機溶剤を使っていないタイプ、先ほど挙げました無溶剤型という剥離剤が注目を浴びています。手前どもと致しましても、無溶剤型剥離剤の占める割合が年々多くなってきております。

しかしながら、日本の現状はと申しますと、ヨーロッパが約八割方この無溶剤型に移行しているのに比べ、日本ではまだまだ、そこまでには達していないとの報告を聞いております。手前どもにおいても、何年か後には、無溶剤型剥離剤を増やしていくという計画があります。

それでは次に、実際、粘着製品をどのような形で選定していくかどうかをお話します。

今までは、粘着製品の基本というべき、各々構成している部材についてお話しました。実際にこれらの部材を組み合わせて製品を作って行くわけですが、この組み合わせにはお客様からのニーズが不可欠で、戴いた情報から製品を選定していきます。私事ですが、私は2年前まで、弊社の研究所におりました。そこで、製品選定をする部署に配属されていました。弊社の製品は約3万点を越えております。この3万という数字は、驚く数字なのかななんて思うことがあります。どうしてこんなに多いのだろうか、などと考えると、そこにはその数だけのお客様の声があります。それだけの貼られる製品があると言うことになります。1つの製品でいろいろな製品に貼られるというケースはもちろんありますが、要求性能の厳しい製品や対応の難しい製品については、それにあったものづくりというのが必要になって、先ほどの3万点という数字になったのではないでしょうか。強いて言うならば、お客様からの情報で手前どもの製品が成り立っていると言っても過言ではないでしょう。

では、どのように、その一つ一つの製品選定、ニーズに答えていくかというお話をします。

被着体という言葉があります。いわゆる貼られるもののことです。これは、本当にいろいろなものがあります。先ほど、貼ることのできないものは、水、空気、油という話があったと思います。最近では、水のある場所でもラベルやシールは貼ることができるようになりました。また、油が付いているところでもラベルやシールを貼ることができるようになりました。したがって、水や油さえも含めた被着体、いわゆる貼られるものに対して、洋服や机、いすや壁や床などのあらゆるものに対して、すべてが手前どもの商売の対象となります。それにどうやってラベルを貼ろうか、どんなものを貼ろうかと、情報をお聞きしてそれにあったものを選定していくと言うことが重要になります。

まず理解したいのが、金属に貼るのと、木材に貼るのと、あるいはプラスチックに貼るのでは、その粘着剤の性能は全く違うものをご用意しなければならないということです。また、つるつるした面、ざらざらした面、曲がつている場所や平らな場所に貼るのでは、粘着剤、表面基材等を考えて設計しなくてはなりません。まずは、被着体を確認しましょう。次に被着体の材質、または表面処理を確認して下さい。次にその被着体の形はどうなっているかを確認して下さい。ざらざらしているのか、つるつるしているのか、曲がっているのか、まっすぐなのか。3次曲面などというものもありますので、よく確認して下さい。

その次に、貼られる期間。どれだけの期間、貼られるかというのも重要なファクターになります。先ほど、永久接着タイプ、あるいは再剥離タイプという話をしましたが、再剥離の中でも長く貼っておくと粘着力が上がってしまい剥がれにくくなってしまったり、あるいは永久接着タイプでも、短期間なので、ここまででいいよ、なんていう話もありますので、貼られる期間を確認して下さい。

次に、使用条件というところが出てきます。どんな場所で使われるかということになります。赤道直下の暑いところで使われるのか、あるいはアラスカのような寒いところで貼れるのか。実は日本でも同じことが起きていて、関東辺りで使われる製品を北海道で使ったら剥がれてしまったなんていう例があります。貼られる条件、あるいは使用する条件で粘着剤を選定するということになります。ですから、使用条件を確認するのも粘着剤を選定する際の一つのファクターとなります。ちなみに、通常粘着剤は常温で使うことを常として設計しています。しかしすべての製品が常温にあるものとは限りません。あるものは冷蔵庫の中で使用するので、低温適性が欲しいとか、あるいは40℃以上の高温で長期間保管するので、高温性能が欲しいとか。これらの使用条件が選定する際の条件になります。

そのほかとして、ラベルの寸法。ラベルの大きさも重要なファクターとなります。大きいものを貼るのか小さいものを貼るのかで、やはり設計に違いが出てきます。

また、貼る方法。機械で貼るのか、手で貼るのかによって、ラベルあるいはシールの仕様が替わってきます。

あるいは、特許やいろいろな法規制がありますから、これらの制限を事前に確認する必要もあります。

それでは具体的な製品設計はどのようにするのかをお話したいと思います。私が研究所にいた時に、どんなことを頭に浮かべながら製品作りをしていたのかと言うことをお話したいと思います。

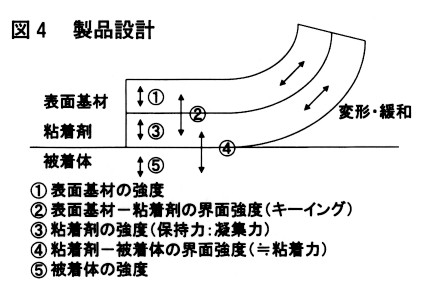

図4が、製品設計をする際にまず考えることを簡単に表したものです。

粘着製品が貼られた状態を考えると、各々の層にいろいろな力が加わっています。例えば表面基材は、表面強度というものが、1番のところで示されていますし、同じく3番では粘着剤の強度が示されています。被着体は5番です。また、各々の界面、粘着剤と表面基材の間、粘着剤と被着体の間、界面に力が働きます。最低この五つの力が、どのように引っ張り合いをするかが、永久粘着タイプになるのか、再剥離になるのか、あるいは被着体に貼られるのか貼れないのかということの確認ができます。

言い換えると、例えば再剥離ということを考えると、界面は4番。粘着剤と被着体の界面で剥がれなければならないのですが、このときに4番と2番の力を比べてみます。4番の方が、2番の力よりも大きかったとします。こうなると表面基材と粘着剤の間で剥がれてしまって、被着体に粘着剤が残るという現象になってしまいます。この場合、再剥離を考えた場合には、2番の方が、当然大きくならなければなりません。また、4番の力と5番の力を考えたときに、剥がそうとした力よりも、被着体の強度の方が強くなれば、被着体が壊れてしまいます。要するに、ラベルを貼るということを考えた場合、図のような1から5までの力の関係があって、どちらが強いのか弱いのか、を見極めて製品設計を行く必要があります。

これらの力関係は、表面基材が紙やフィルムといった種類の違うものがあります。紙基材は、破れやすいもの、破れにくいものや伸びるもの、伸びないものとがあります。フィルム基材では、曲げやすいものや曲げにくいもの、これものびるものと伸びないものとがあります。これらの特徴を考えながら、先ほどの5つの力を思い浮かべて製品設計を行っていきます。

手前どもで品揃えしている製品は、いわゆる標準品では先ほどお話ししましたバランスを考慮して製品設計しております。しかもある程度汎用性を持たせて、本当に特殊な被着体は別になりますが、大抵の被着体には対応できるように設計しております。

ただし、被着体にもラベル自体にも、変形とか(応力)緩和という力があるため、実際に被着体に貼って、実際に使われる使用条件に入れた場合、ラベルが浮いたり、剥がれたり、しっかり付いていたりというところを確認する必要が出てきます。特に、熱等のストレスを加えたときにはこの現象が起きやすいので、やはり使用する条件を確認し、製品設計に反映させます。

それでは、手前どもの一つの粘着剤を例にとって、ご説明したいと思います。

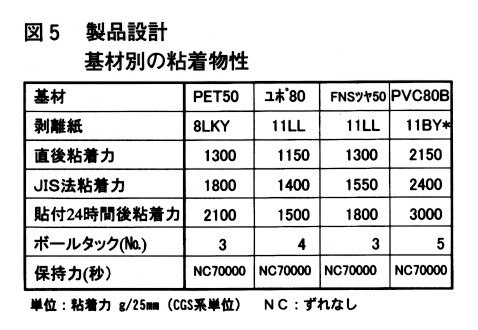

手前どものフィルム用汎用粘着剤であります「PA-T1」を例に挙げたいと思います。この粘着剤は、永久粘着タイプの粘着剤になります。まずは、表面基材を変えて、それぞれの物性を測定した結果が図5のようになります。

表面基材をPET(ポリエチレンテレフタレート)、ユポ、ネーマー、塩ビを使用した結果がこの表になります。ユポはPP(ポリプロピレン)フィルムを使用した合成紙で、今回は80μm品を使用しました。ネーマーというのは、PET(ポリエチレンテレフタレート)の裏面にアルミニウム蒸着を施したフィルムで今回は50μmを使用しました。塩ビ(ポリ塩化ビニル)は80μm使用しました。同じ粘着剤「PA-T1」を用いて、表面基材を変えると、その諸物性も変化します。例えば塩ビとPETを比べると、塩ビの方の粘着力が高い結果となっています。また、PETとユポを比べるとPETの粘着力が高いことがわかります。同じ粘着剤を同じ条件で加工しても、表面基材が異なることによって、その粘着物性が異なることがわかります。

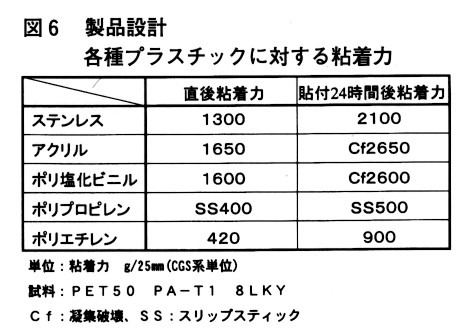

次に被着体による粘着力の違いを確認したいと思います。(図6)使用した製品はPET50μmに先ほどの粘着剤PA-T1を加工した製品としました。標準データとして、JISにも規定されています、ステンレスを用いて、アクリル、ポリ塩化ビニル、PP(ポリプロピレン)PE(ポリエチレン)の4種類のプラスチックと粘着力を比べてみます。ステンレスで貼付直後の粘着力が1300g/25㎜(CGS単位)であるのに対して、アクリルでは1650g/25㎜と高くなっているのに対して、PP(ポリプロピレン)やPE(ポロエチレン)では400~420g/25㎜と低い値になっています。貼付24時間後にはがした粘着力においてもやはり同じことが言えます。要は被着体によっては、被着体によって粘着力が異なることを示しており、同じラベルでも、被着体によっては使えるケースと使えないケースが出てくることを表しています。特に最近では、PP(ポリプロピレン)やPE(ポロエチレン)といった、いわゆるポリオレフィン系の被着体が増えています。また、同じPP(ポロプロピレン)でもいろいろな種類があります。都度確認する必要が出てくる場合があります。

もう1つプラスチックで注意する事があります。プラスチックを成型する際に使用する剥離剤です。プラスチックの成型する型から剥がすために使用するもので、これがラベルを貼りにくくしています。選定したラベルが剥がれるなんてケースが出てくると思いますが、これらのことも考慮に入れなくてはなりません。

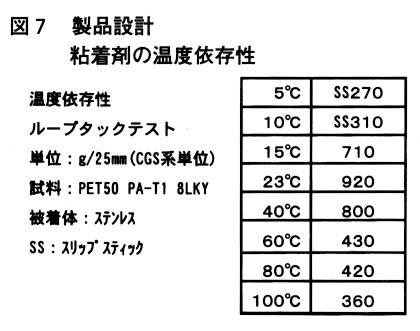

次の図7は温度による粘着力の違いを表した表になります。5℃から100℃まで温度を変化させて、その粘着力を測定した結果の表です。見ていただけるとわかるように、15℃~40℃くらいが一番高い値になっているのがわかります。特に23℃近辺、いわゆる生活温度、人間が生活するような温度にピークがあることがわかります。ですから、それ以上になっても、それ以下になっても粘着剤自体が持っている性能を100%発揮できないと言うことを示しています。しかし、これはあくまでも「PA-T1」を例に取っていますので、「PA-T1」は汎用粘着剤ですから、人間が生活するところの温度を基準にして、このように設計しています。先ほどお話したような、冷凍庫に入れておくような粘着剤、マイナス5℃という低い温度で使用する粘着剤については、5℃とか10℃といったところでピークをもつような粘着剤に設計を行います。あるいは、エンジンルームの中で使用するラベルは、常時60℃~80℃という高温さらされるので、そこで使用される粘着剤も60℃~80℃でピークを持つような粘着剤の設計となっています。各々の使用用途、使用条件に応じて粘着剤を使い分ける必要が出てきます。

次に外観上のお話をします。

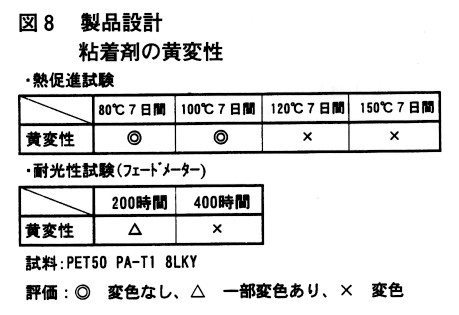

長い間屋外に置いておくとどうなるでしょうか。ゴム系粘着剤の時に、輪ゴムを外に置いておくとパリパリになって、最後に使えなくなるという話をしました。これは、紫外線がゴムを劣化させるために、ベタベタになったり、パリパリになったりして使えなくなります。セロファンテープも同様で、壁やテーブルに貼っているものは、3ヶ月から半年くらいで、全体にパリパリになってしまったなんてことはどなたもご経験があることだと思います。アクリル系粘着剤では、これらの性能をアップさせました。どの位、熱にもつのか、あるいは、紫外線にもつのかと言った、促進試験を行った結果が図8になります。

まずは、熱をかけてどのくらい保つのかという表です。熱をかけると、全体的にに黄ばんできます。黄変なんて言葉で表します。粘着剤のほとんどは熱をかけると黄色く変色しますが、どの位の時間促進すると、黄色くなるかという試験を実施した結果の表です。先ほどと同じ「PA-T1」を用いて、120℃で7日間促進すると黄色くなりますが、100℃7日間では変色しませんということが、表の結果からわかります。

次に、耐光性試験です。フェードメーターを使用して、紫外線を照射したときの変化を観察します。200時間が1年に相当(注意:製品によって異なるので確認が必要)しますので、1年間屋外に放置し、紫外線だけを照射した結果を推定する事ができます。アクリル系粘着剤において、200時間では良好なのに対し、ゴム系ではそれ以下で変化します。アクリル系粘着剤は耐光性があると言うことが言えます。しかしながら、耐光性が良好であっても、その保管方法によっては、劣化を引き起こす場合がありますので、例えば、蛍光灯の下に置いておいたり、屋外に放置していると、劣化しますのでご注意いただきたいと思います。

あるお客様での実際にあったお話です。いざラベルを使おうと思ったら、剥離紙からラベルがペラペラと落ちてきて、「これは不良品ではないのか」と言われたことがあります。よく調べてみると、倉庫には保管してあったのですが、倉庫の天窓から直接日光がその製品にずっと当たっていて、野ざらしにされていた状態と同じであったなんてことがありました。

粘着製品は紫外線や熱、さらには湿度等に弱いので、保管環境を注意するようお願いします。

それでは実際にどんなところでラベルやシールが使われているのかを、ご説明したいと思います。

写真を見ていただけると、だいたいどんなところで使われているということがおわかりになると思います。日曜日などのお休みに、奥様と一緒に買い物に行ったときなどに、精肉や鮮魚とか、ハムやお菓子等を手に取ってみていただけると、シールやラベルが貼られていることがわかります。ソーセージとか、ハンバーグだとか、必ずどこかにラベルが貼ってあります。私もよくうちにのやつにくっついて買い物にいきますが、スーパーには悪いなと思いながらも、この製品はこんなシールをだとか、この製品は直接印刷だねとか、見ながら回っています。日用品や食料品などは、写真にもあるように、目に付くところに貼られていますので、是非ご確認いただけたらと思います。

次の写真は、シャンプーや化粧品に貼られているラベルです。シャンプーを例に取ると、ボトルのラベルとしては、インモールドという方法もありますが、高級感やアイキャッチといって目で引く方法としてのアクセントとして、ラベルを用いる方法があります。また、写真にもあるように、透明ボトルのラベルとしても採用されているものがあります。

次は冷凍食品用のラベルです。先ほどお話したように冷凍庫で保管するために、低温適性を求められた粘着製品です。使用する温度範囲が、0℃とか5℃等に設定されています。写真はラベルだけになっていますが、実際に使用されているものです。

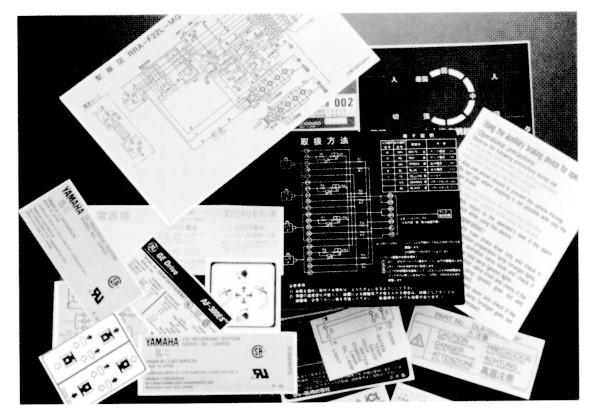

次に電気製品等の表示に使用されているラベルです。電気製品に使用されるケースが多くなりました。例えば携帯電話やパソコン等です。携帯電話はみなさん一人一台ぐらいお持ちだと思っています。携帯電話のバッテリーや本体に貼ってあるラベルや買ったときには画面に保護シートが貼ってあったりと粘着製品が多く使用されています。あるいは、買った後にプリクラを貼ってあったりなど、粘着製品はかなりな数が使用されています。銘板というと、昔はアルミ板に打刻をしてつくっていました。今は、これらの粘着製品がほとんどです。値段や製造日数がかかることから、粘着製品に変わっています。したがって、電気製品で使われる場合、部品の一部として考えられていますので、UL等の規格認定が必要になります。手前どもとしてもULの認定を受けた製品としてご提供させていただいております。

次にステッカー類です。ステッカーについては一番身近な粘着製品のひとつですので、細かい説明は必要ないかなと思います。例えば窓に貼られたり、あるいはPRのために配付したりするものです。先日タクシーに乗ったときのことです。運転手さんに「お客さんの仕事はなに?」と尋ねられました。「シールやラベルの材料を作っている会社」って答えました。すると「これもそう?」と窓に貼ってあるステッカーを指して言いました。「多分そうだと思います」と答えると「剥がすときうまくはがれないんだよね、これ。」って言われました。そこで、「こんなものを使ってみては?」とちゃっかりコマーシャルをしてきました。ステッカーもまだまだ需要の多い粘着製品です。

用途別にいろいろな粘着剤があると言うことは、先ほどお話しました。繰り返してお話するので、ちょっとくどくなりますが、低温から高温まで、いろいろな粘着剤、粘着製品があります。低温から高温までいろいろな範囲で対応できるというのも粘着製品の特徴の一つとなります。

戻る

戻る to Main

to Main