本日は、フロント部分の編集につきましては、途中で私どもの村辻がお話させて頂きまして、また私が最後にお話をするということで進めさせていただきます。

私どもモリサワは文字そのものと、文字組版開発力をコアにしておりますが、一方でメーカーではなくディーラーとして小回りを利かせた営業展開と、柔軟な企画開発力というものをアピールさせていただいております。具体的には印刷物の無駄、無理をなくした節約ということで、オンデマンド印刷とCTPというものをシステム販売させていただいております。

それでは、スライドに沿いましてお話させていただきます。

最初に、現在のCTPの導入状況をご説明します。世界的に大体6,000台ぐらいの導入がされております。日本では670台です。この670台という数は正確な調査で、信頼おける数字とお考えいただいて結構です。A4/8丁とかB5/8丁というように、いろいろ対応できますので、導入されている数は、ほとんど菊全のCTPの機械です。世界的な導入の数でクレオさんのTrendsetterというのがありますが、3,500台も出ております。機械は何でもいいというような風潮ですが、その中で3,500台、約6割というのは非常に特筆するべき数字だと思います。3,500台のうちの500台がVLFと書いておりますが、16面付け以上の菊倍以上のラージフォーマットサイズのCTPです。この分野におきましてもクレオさんの独壇場というような数字が出ております。

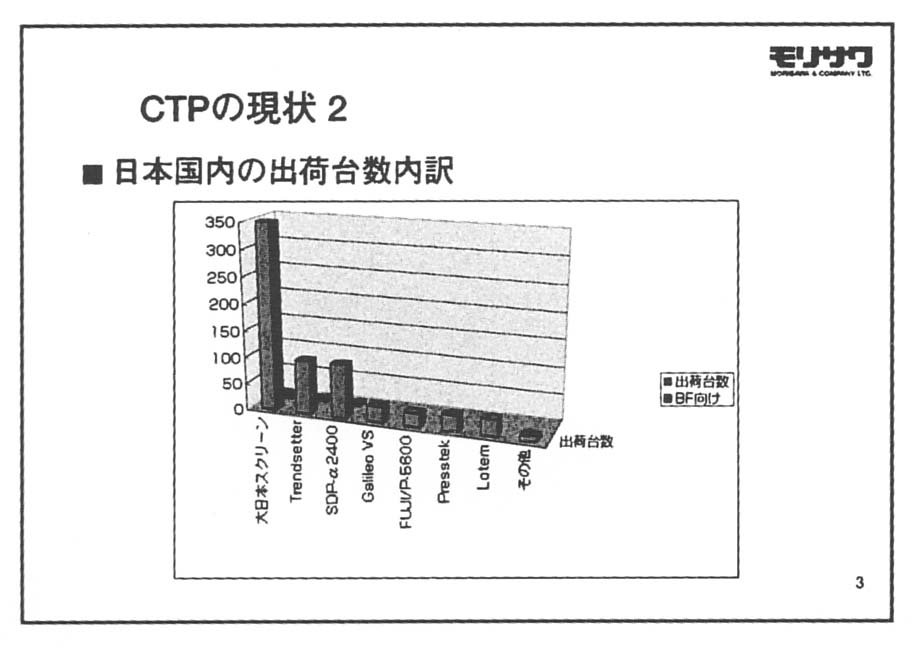

その次のTrendsetterというのは、先ほどお話したように世界で3,500という台数ですが、やはり日本ではそんなに多くありません。スクリーンさんが強いです。Trendsetterで大体100台弱です。100台弱の中のビジネスフォーム印刷向けは、やはり同じように1桁という数字が挙がっております。

次のSDP-α2400というのがございますが、これは菊半タイプの平面型のイメージセッタを改良したような光学鏡を持つ銀塩タイプの出力機ですが、三菱製紙さんから出されております。これもやはり100台弱です。同じようにビジネスフォーム向けが1桁という数字です。棒グラフの後ろのちょっと見えています赤色っぽいのがビジネスフォーム向けの台数ですが、いずれも1桁ですので高さがございません。

その次がGalileoです。今話題になっています青色レーザ用のGalileo。これもやはり菊全ばかりです。これが30台、ビジネスフォーム向けには実績はございません。

次に富士フィルムさんのP5600というのがございます。これはフォトポリマー。レーザではないのですが、青色の波長域を使ったCTP。これも菊半です。これが25台。ビジネスフォーム向けにはまだ実績がございません。Presstekというのは、老舗の無処理のサーマルの北米のメーカーですが、Presstekさんのが30台。Lotem、サイテックさんのが30台。その他が10台というような内訳になっています。

次に、drupa95ぐらいからずっと展示会は、最近シカゴでありましたプリント2001とか、日本でありましたJGAS2001、これのトピックを見ますと、やはり展示会のメインはCTPかなということがいえると思います。

しかしながら、技術の展望を考えたときに、ちょっとないなというところは、どなたも感じられるところかなと思います。そういったところもありますが、なぜこれだけCTPが騒がれるかという要因ですが、得られる効果が本物ということが、導入されたところは皆さん感じられておりまして、品質を上げながら製作工程の大幅短縮が実現可能な、そういった実績を皆さんが理解されるようになってきています。

それとともにハード・ソフトの品質が向上しております。版材とか機械そのもの、大事な校正の部分ではDDCPが使えるレベルになっております。このごろはDDCPは高価なものではなくて、インクジェットでかなりの品質が出ておりますので、そういったものでDDCPを代用されてシステムを組まれるというレベルになってきております。

工程の短縮も、当然のことですが、中間のフィルムがいらなくなるということが挙げられます。しかし、具体的にどれぐらい省力化できるのかと試算してみたところ、中間のヤレがないとして、フィルムをうまく使ってPS版に起こせるとしましても、それよりも35%ほどは材料のダウンになります。ヤレが当然出ますので35%以上の材料のダウンは得られるというような試算を私のほうでしております。

何をもとにそういうことをしているのかというと、大体今のPS版とCTPの版ですが、価格的に1.5ほどはないのですが、1.2倍程度まだCTPのほうの版が高いという計算にはなります。しかしやはりフィルムがカットされますので、その分35%の材料ダウンということが計上できます。

3番目に作業の標準化です。結局、CTPで幾らいい刷版が安定してできましても、印刷が不安定ですといい印刷ができないわけですから、印刷機でしっかりドットゲイン、濃度、トラッピングをコントロールしようという、その印刷の標準化を図られるという動きにも当然なるという二次的な効果も挙げられます。これがCTP導入の大きな三つの効果と再確認できると思います。

次に、CTPの話題ということでいろいろ拾ってみました。このごろはサーマルと青色レーザという二つの話題がCTPに関してはあります。サーマルと青色レーザ。サーマルはサーマルというタイプで、青色レーザというのは青色レーザというレーザ素子ですので、違うことはいっているんですが、いずれにしてもCTPを引っ張っていく大きな技術です。サーマルか青色レーザということがいわれております。

どちらも発展の可能性と書きましたが、どちらかというと青色レーザのほうはあまり技術的に私はないと思います。例えばサーマルですと、以前ありましたプレヒートなし。ネガサーマルというのがございまして、レーザで当てたところにインキが乗るというネガタイプがありました。そのネガタイプですと両端に焼き残りがございませんので、書いたところすべてきれいに露光できるという優れたところはあったのですが、プレヒートが必要だったという技術的なネックがあります。その発展の可能性、プレヒートなしのネガサーマルというようなものも期待できるのではないか。あるいは、それを進めていきまして、無処理のサーマルが現実味を帯びてくるのではないかと思います。現状でもありますが、若干、印刷適性的にちょっと制限がございますので、完全に今のPS版並みの印刷適性を持った無処理のサーマルというのも、将来のゴールに考えられるのではないかと思います。

話題の二つ目ですが、印刷機メーカーは、先ほども言いましたように、CTPの次はということで玉がないんですが、CTPを印刷機上でしてしまうというオンプレスというものの開発が盛んです。

オンプレスは、印刷機上で版を巻いて露光をかけるというような、有版といいますか、そういったタイプもありますし、先ほどお話に出たようなエルコグラフィーというような無版で印刷機上で版をつくってしまって印刷をかけるというようなタイプの開発もあります。無版のほうの画像形成技術というのは非常に難しいので、なかなか展示会では見られないのです。

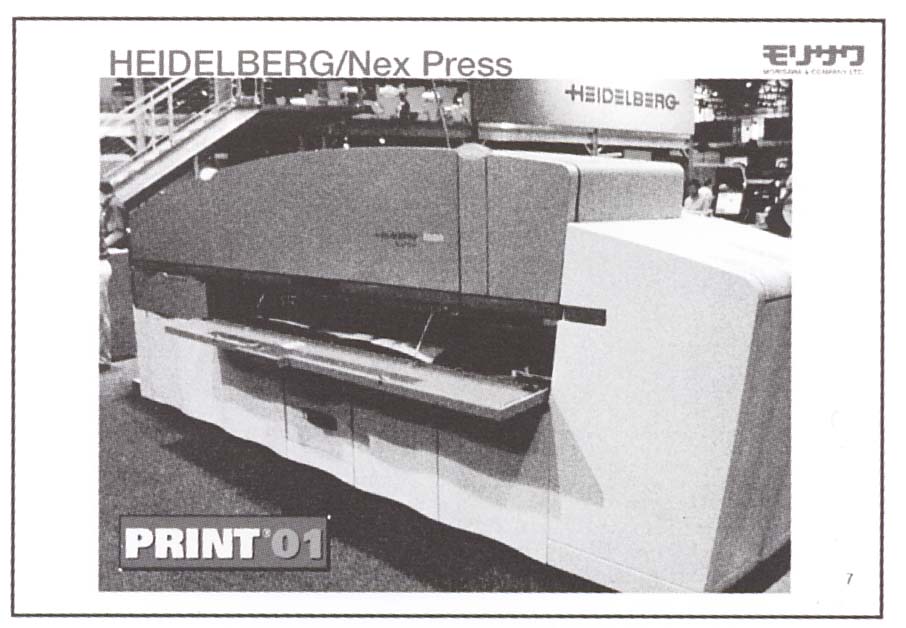

ハイデルベルグさん対ゼロックスさんということで、これ(スライド7〜10)は、最近ありましたシカゴでの展示会でのハイデルベルグさんのNex PressとゼロックスさんのiGen3です。iGen3というのは3世代、ジェネレーション3ということでしょう。今のColor DocuTek60というのを第2世代として、それをもう少し発展させてオンデマンドの印刷機をつくったということでしょう。どちらも600dpiの粉体トナーの方式ということで共通していますが、つくり方にいろいろメーカーさんの違いがあると思います。

Nex Pressは、4トンほどあります。Color DocuTek60が800キロぐらいですから、その5倍ぐらいあります。非常に堅牢な感じもします。上から被さっているのが光学系といいますか、機械系を全部覆いかぶせております。何をしているかというと、エアコンをこの中でかけておりまして、環境を一定にしているというようなことでしょう。どこに持っていっても動くという品質を保証するというようなつくり方みたいです。

粉体トナーなので、出力物を見ますとやはり飛びがあります。散りといいますか、飛散があります。これは普通のオフセットとは違うなとは思いますが、これで特筆するのは表裏の見当が非常にいいです。Color DocuTek60とかですと、2ミリ、3ミリ平気でずれるんですが、これは非常に表裏の見当がいいという感じがしました。

iGen3のサンプルも見ましたが、特に今のColor DocuTek60との差は、私は認められませんでした。ただ、出カスピードが非常に高速で1分間に100枚というような高速タイプになっています。

具体的にはPS版並みの現像のしやすさというのが一番のネックだと思います。現状、サーマルでもフォトポリでも銀塩でも、印刷のしやすさというのは、非常にPS版に近くなって、ほぼ同じというようなレベルになっています。ですから現状の要求、開発テーマというのはPS版並みの現像のしやすさが目標ということになると思います。

先ほど言いました青色レーザの意味というのは、アルゴンとかヤグレーザに代わる非常に安い汎用的な素子という意味があると思います。これは何かというと、機械のコストを下げるという意味と、メンテナンスのコストを下げるということです。CTPの機械というのは非常にサーマルに始まりまして、メンテナンスのコストが高いです。年間数十万とかかかりますが、その辺のことがありまして、なかなか導入しにくい部分がありますが、青色レーザですと、機械の価格も安いですし、素子そのものも安いですので、メンテナンスフィーまで含めた価格を引き下げる効果というのがあると思います。これは青色レーザの出力機に限らず、サーマルの価格を下げるという相乗効果もあると思いますので、CTPの機械のすそ野を広げるという意味で、青色レーザの意味はあると思います。

CTPの版はサーマル、銀塩、フォトポリマーとあります。どの版を選べばいいのかということになると思いますが、基本的にはどの版を選んでもCTPの効果は享受できるといいますか、精度のいい刷版はできますので、特にこだわりがない。私はサーマルの無処理がいいというような意見とか、銀塩でもいいからものすごくコストが低いほうがいいというようなこだわりがなければ、どの方式を使われても間違いはないと思います。

富士フィルムさんのサーマルだと140円ぐらいで、同じように版材としては平米当たり1600円ぐらいです。この辺が何十円か差はありますが、処理の数が増えていきますと、ほとんど平米当たり60円ぐらいのランニングコストで処理できるようになります。サーマルというのは処理数が少ないと結構カーブが上がりましてコストがかかりますが、増やしていきますとコスト的にはどんどん下がっていく。フォトポリとほとんど変わらないようになってきます。

どのタイプを選ぶかという結論ですが、冒頭に言いましたように、どれでも同じではないかというレベルです。非常に高いレベルの差しかございませんので、それよりも機械として信頼性が大事な出力機ですから、機械として考えたときどれだけのメンテナンス性がいいかとか、信頼性があるということで選ばれるほうがいいかと思います。

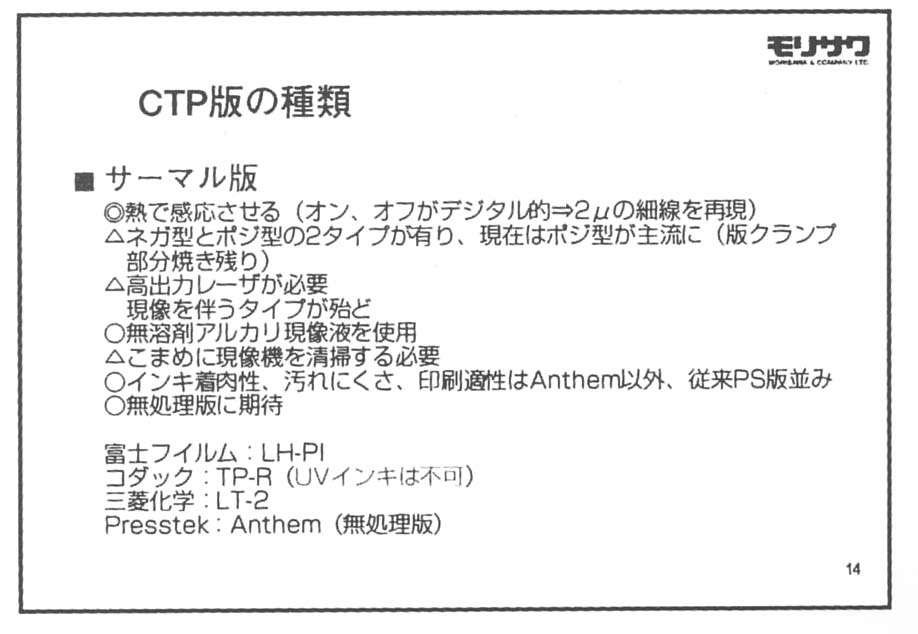

くどいようですが、スライド14〜16にサーマル、フォトポリ、銀塩の特徴をまとめてみましたので参考として見ていただければと思います。サーマルに関しましては、やはり非常にオン・オフといいますか、フリンジのないドットが得られますので、きれいな像が一番得られます。ネガ型とポジ型とあるというのは先ほど言ったとおりですが、現在はポジ型が主です。ポジというのは熱が当たったところが落ちていきます。当たらなかったところは画像部ということでインキが乗るような方式です。ポジ型では機械のほうがクランプして露光をかけていくようなタイプですので、クランプ部に焼き残りがでます。これは非常にまずいことでして、オフ輪とかかけるときにそこを切ってやるような必要がございます。ビジネスフォーム系にお使いということだと、そこを切ってしまわないといけないというような余分な工程が増えてしまいます。ですから、先ほども言いましたように、ネガ型でサーマルができれば焼き残りがございませんので、一歩前進するかなと思います。

サーマルの一番のネックというのは、高出力のレーザが必要ということでして、数十ワットの非常に高出力のものが必要になります。自分で高出力の熱を出しますので、寿命的に低出力のものに比べて短い。なおかつ高額な部品交換ということになってしまいます。その辺が一番のネックかなと思います。

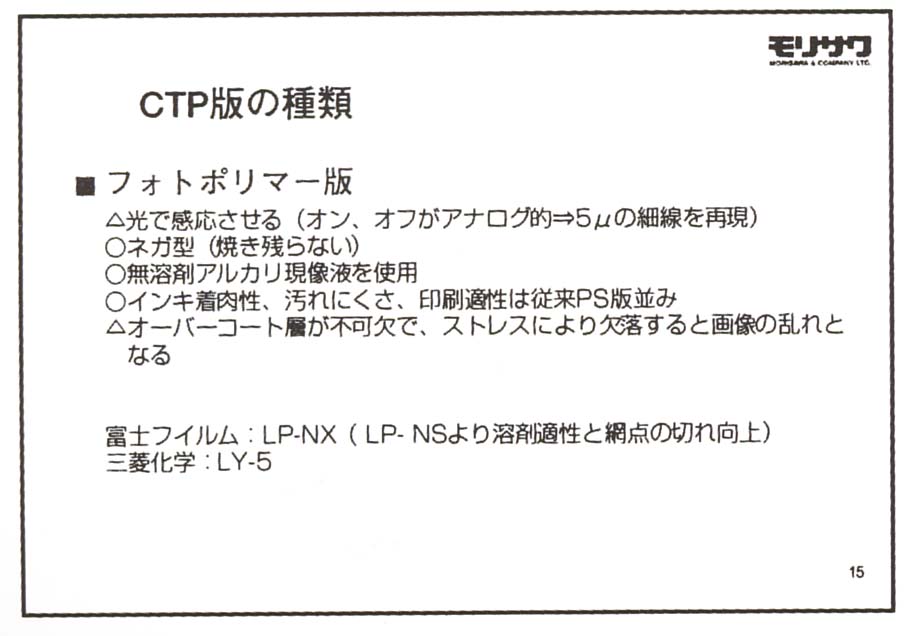

また、こまめに現像機を清掃する必要があるというのは、私どもショールームで使っていて非常に思うのですが、これは非常に感じます。サーマルですと大体1ヵ月に1回ぐらい。フォトポリマーですと2ヵ月に1回ぐらい。銀塩もやはり1ヵ月に1回ぐらい現像機の大掃除が必要になると思います。これをしませんと、現像機の中で汚れが戻ってきまして、版面にもう一度付着しまして画像の乱れになってしまいます。

サーマルの中で、各メーカーさん、富士フィルムさん、コダックさん、三菱化学さんとありますが、コダックさんのTP-Rという国内で生産されだしている版ですが、これがUVインキ適性がございません。UVインキ耐溶剤がございませんので、ビジネスフォーム業界では使えないかなと思います。一番下にプレステックのAnthemという無処理の版がございますが、これは無処理ですが、ビジネスフォーム業界さんにお使いいただいていますので、耐刷にちょっと問題はありますが、使ってはいただける版だと思います。

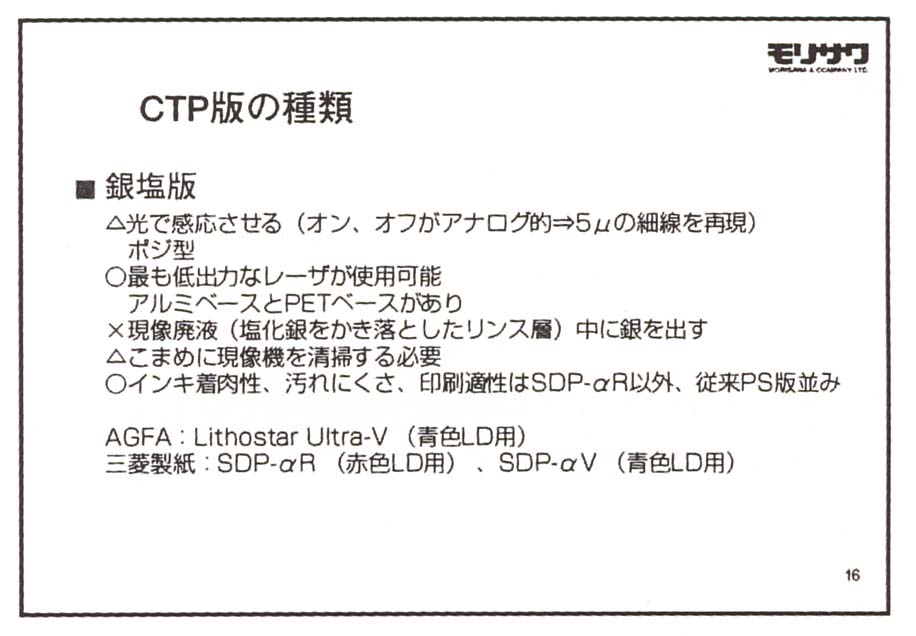

銀塩のほうは、環境の面で銀が出てしまいますので、そういった面でマイナーのところがありますが、AGFAさんの青色レーザ用の機械で、一躍、銀塩の版でもというようにクローズアップされております。AGFAさんの版と三菱製紙さんの版が青色レーザ用で使えますが、三菱製紙さんのものは耐刷がありません。5万枚と言ってらっしゃいますが、フォーム用で使いますともう少し少ない数になってしまうかなと思います。

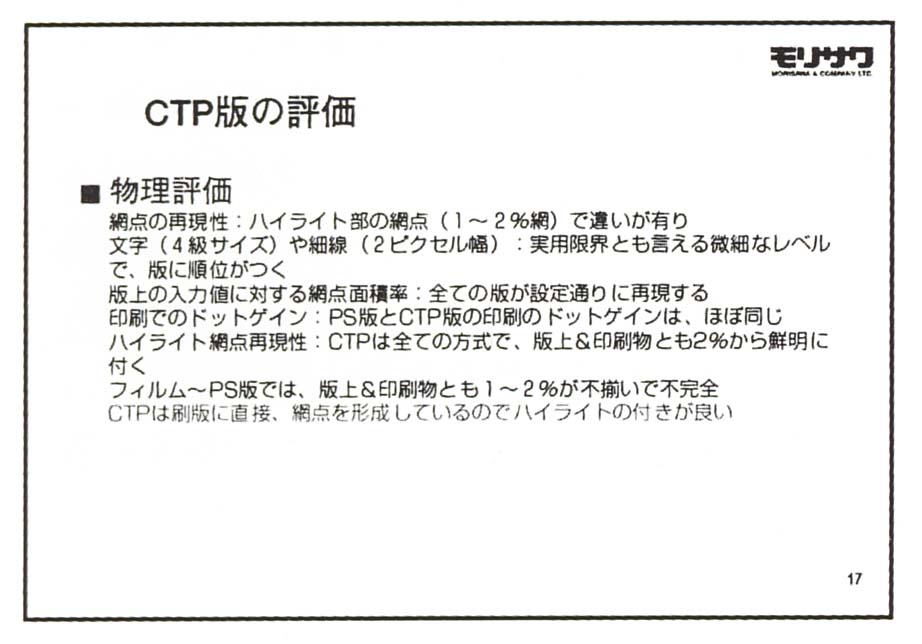

前半の最後に、各版の物理的な評価ということでまとめてみました。

どの版におきましても非常にハイライトからシャドーまでの乗りがいいです。普通のPS版に比べてハイライトが飛んだりとかシャドーがつぶれたりということはありません。非常にきれいに再現できます。普通のPS版では1〜2%は乗ったり乗らなかったりと非常に不ぞろいですが、CTPの版ですと必ず乗る。乗らない方式のものは必ず乗らないというようなメリハリのきいた再現ができます。

こういった主観表現をまとめますと、どのCTPの版を使っても見当性の向上が認められます。ハイライトの部分の再現性の良さによる向上というのが期待できる。思惑どおりの網点の表現ができるということがいえると思います。

中間のフィルムがいらないということは当然ですが、そういったことから環境への効果ということがいえます。サーマルに限りましては無処理の版がありますので、全くケミカルを使わないという環境にやさしいという効果がさらに期待できます。今後、通常のフィルムPS版からCTPへ、環境への効果を考えて変えられるということはもっと増えていくかと思います。

CTP印刷への移行ということですが、思惑どおりの網点表現ができるということから、モアレが予想どおり発生するということと、色ムラが起きないという印刷で非常にプラスの面が期待できます。そういったことを生かすハイライトがきれいに出て、シャドーもつぶれないということは、現行のフィルムPS版ではつぶれてしまっているところ、表現できていないところとの差があります。そういった印刷をされているところにCTPの版を入れると、出過ぎてしまうというようなところがありますので、その辺のコンセンサスは十分取って印刷にかかっていくというようなセットアップが大事かと思います。

以上、CTP版の評価というところまでご説明しましたが、次に冒頭でお話したように、フロントのところで、編集でどうかというようなお話を村辻のほうからさせていただきます。

戻る

戻る to Main

to Main